Инженеры должны учитывать долговечность и срок службы всех необходимых строительных материалов в проекте. Листы технических данных и результаты испытаний на месте используются для обеспечения соответствия требуемым спецификациям. И хотя геосинтетики часто рекламируются в отрасли как прочные и долговечные материалы, инженерам обычно требуется более тщательный анализ материала, прежде чем принимать решение.

В этой статье будут обобщены результаты нескольких отчетов о долговечности и сроке службы геомембран высокой плотности (ПЭВП). Мы предоставим обзор геомембраны из ПЭВП, выделим типичные механизмы деградации и обсудим, как производители футеровки из ПЭВП, такие как AGRU, помогают еще больше повысить долговечность и срок службы геомембран.

Обзор долговечности и испытаний геомембраны HDPE

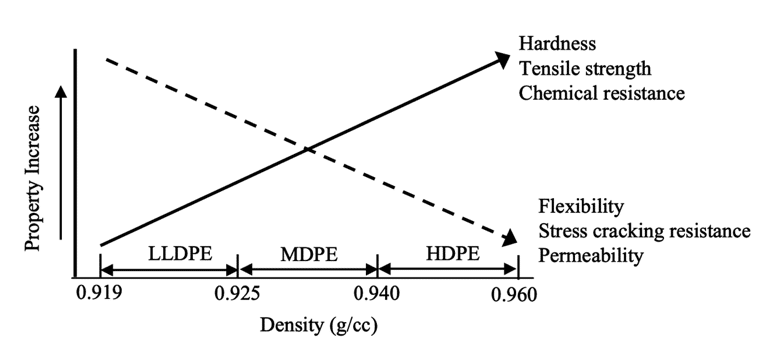

Геомембраны, или геосинтетические барьеры, представляют собой плоские листы, относительно непроницаемые для жидкостей. Листы могут быть изготовлены из различных полимеров, включая HDPE, линейный полиэтилен низкой плотности (LLDPE), поливинилхлорид (PVC) и полипропилен (PP). Физические и механические свойства полиэтиленовых (ПЭ) геомембран (и их классификация) могут существенно различаться в зависимости от плотности смолы. Например, когда плотность ПЭ смолы превышает 0,940 г/см3, ПЭ называется высокой плотностью. Как правило, по мере увеличения плотности увеличивается твердость, прочность на растяжение и химическая стойкость геомембраны (см. рис. 1). Другие факторы, влияющие на долговечность, включают толщину геомембраны, чистоту сырья (и наличие примесей), степень смешивания и процессы, используемые для создания геомембраны.

Рисунок 1. Обобщенные взаимосвязи между плотностью полиэтилена и свойствами материала из ссылки 1.

Геомембраны и большинство других геосинтетических материалов заработали репутацию долговечных материалов в результате многих успешных проектов, охватывающих более 50 лет. Исследователи проанализировали данные этих прошлых проектов, чтобы глубже понять механизмы химического разложения геосинтетических материалов . Исследования также привели к созданию скрининговых и индексных тестов, помогающих прогнозировать характеристики новых геосинтетических продуктов в различных условиях.

Тесты (помимо проектных) подпадают под три разные категории: прямые измерения на эксгумированных материалах, индексные тесты и ускоренные тесты. Эти тесты можно использовать в различных ситуациях для оценки срока службы продукта. Тестирование прогнозирует прогнозируемый срок службы на основе того, как конкретные геомембраны реагируют на условия, которые в конечном итоге ухудшают материал.

Типичные способы деградации геомембран

Геомембраны и другие геосинтетические материалы со временем разлагаются, но есть ряд факторов, которые могут привести к их раннему разложению. Производственные сбои, механические повреждения при транспортировке, воздействие высоких температур в течение длительного времени, повреждения при установке и атмосферные воздействия — все это факторы, которые могут повредить геомембраны до того, как они начнут функционировать. С другой стороны, после их установки возникают факторы, которые могут ускорить деградацию геомембран. Факторы деградации включают механические и динамические нагрузки, вызывающие ползучесть и усталость, сейсмическую активность, вызывающую механические напряжения, и медленное химическое воздействие с течением времени из-за окисления.

Хотя геомембраны, изготовленные из полиэтилена, содержат антиоксиданты, эти химические вещества со временем расходуются. Поэтому, исключая все остальные факторы, максимальный срок службы геомембран определяется скоростью окисления вкладыша. Окисление относится к потере электронов, а скорость окисления определяется факторами окружающей среды, такими как температура, парциальное давление кислорода и химический состав окружающей среды (1). Температура оказывает наибольшее влияние на окисление, так как влияет как на растворимость кислорода, так и на проницаемость. Концентрация кислорода также является важным фактором, поскольку он является важным элементом в большинстве реакций окисления геомембран. Наконец, присутствие ионов некоторых металлов, таких как кобальт, марганец, медь и железо, в средах, контактирующих с геомембранами, может ускорить окисление.

По сути, долговечность геомембраны относится не только к физической прочности материала, но и ко всем способам создания продукта, направленным на снижение скорости окисления.

Как производители вкладышей из ПНД повышают прочность и срок службы геомембран

Понимание срока службы геомембраны важно, потому что приложения могут различаться по требованиям в зависимости от того, как будет использоваться геомембрана. Инженеры должны не только выбрать правильный продукт для правильного применения, но и быть уверенными, что выбранный продукт будет работать в соответствии со спецификацией (см. Таблицу 1).

Таблица 1. Типичные расчетные сроки службы из ссылки 2.

| Сепаратор как помощь в строительстве | 0.5–1 лет |

| Сепаратор (постоянный) | 80–100 лет |

| Фильтр в дренажных системах, сменный | 10–25 лет |

| Фильтр в дренажных системах, не заменяемый | 80–100 лет |

| Усиление плотины против проскальзывания | 5 лет |

| Армирование подпорных конструкций | 80–100 лет |

| Сборный вертикальный трап | 1–3 лет |

| Футеровка полигона, дренаж и защита | 100+ лет |

| Тоннельный лайнер | 100+ лет |

Производители футеровки из полиэтилена высокой плотности, такие как AGRU, могут напрямую повысить долговечность и срок службы геомембран с помощью ряда производственных решений. Как упоминалось ранее, толщина геосинтетического продукта является важным фактором, влияющим на его долговечность (более толстые геомембраны медленнее окисляются, 1). Внедрив модернизированный производственный процесс, называемый экструзией с плоской головкой, и точно регулируя температуру на протяжении всего процесса экструзии, AGRU может производить высокостабильный лайнер с одинаковой толщиной, охватывающей весь лист.

Плотность и кристалличность полиэтиленовых геомембран также могут влиять на то, как кислород диффундирует через материал. Например, более плотная геомембрана из ПЭВП имеет более высокую степень кристалличности и, следовательно, снижает диффузию кислорода, снижая восприимчивость материала к окислению (1). Используя качественные смолы HDPE, AGRU может производить геомембраны, более устойчивые к окислению. Предлагая геомембраны, пропитанные техническим углеродом в качестве стабилизатора ультрафиолетового излучения, подкладки AGRU лучше подходят для более широкого диапазона наружных условий.